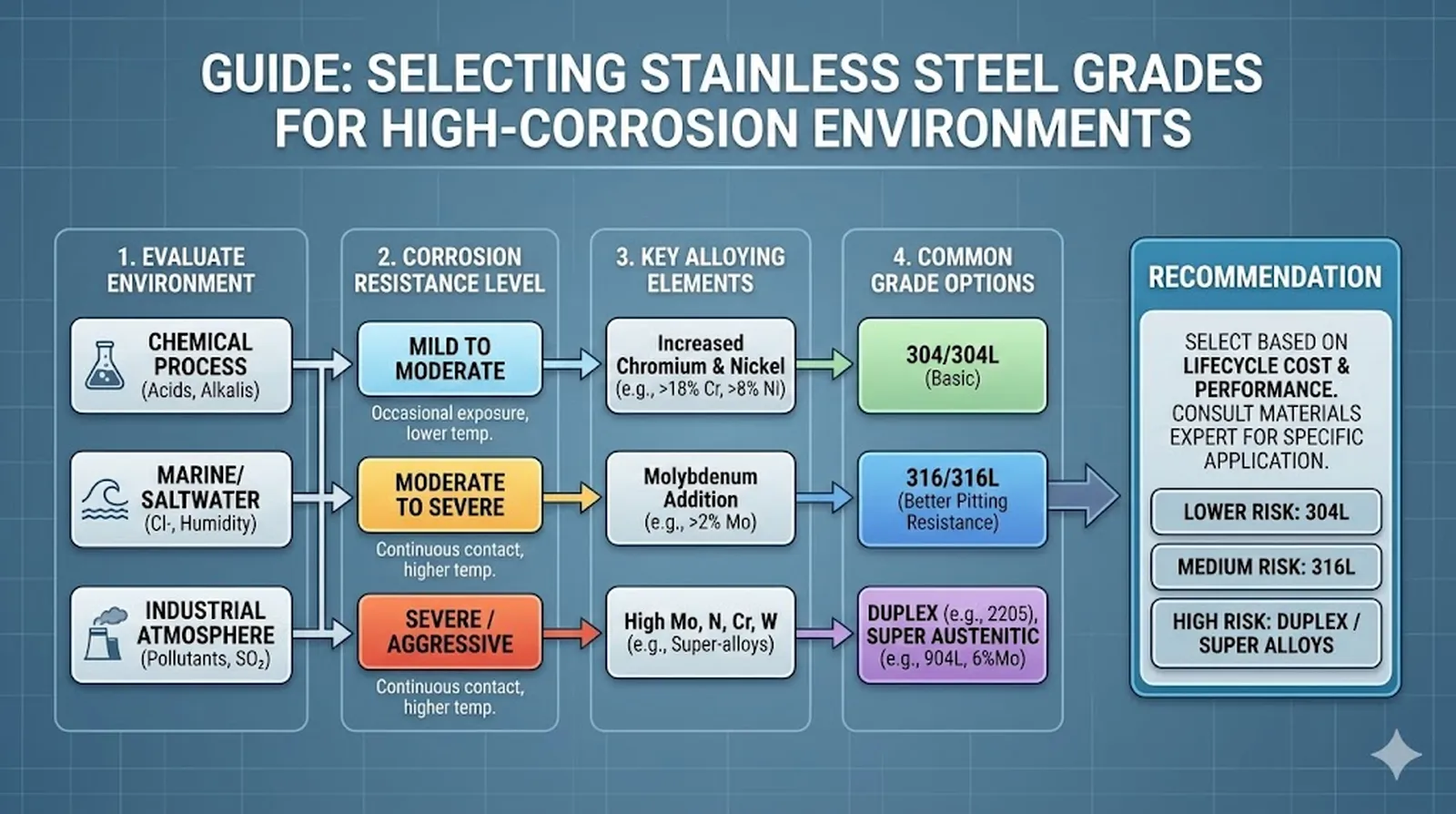

Руководство по выбору подходящего сорта нержавеющей стали для сред с высокой коррозионной активностью

Выбор подходящего материала — это самое важное решение в любом промышленном или строительном проекте. Когда в проекте используются агрессивные химические вещества, соленый воздух, экстремальные температуры или постоянная влажность, допустимая погрешность равна нулю. В таких сложных условиях, нержавеющая сталь часто является металлом выбора.

Однако нержавеющая сталь — это не один продукт, а целая группа из сотен различных металлических сплавов. Выбор обычного сорта, такого как распространенный 304, для среды с высокой коррозионной активностью, например, химического завода или прибрежной морской платформы, может привести к катастрофическим и дорогостоящим сбоям, часто в течение нескольких лет.

В данном руководстве представлено простое техническое объяснение того, что делает определенные марки нержавеющей стали устойчивыми к наиболее агрессивным формам коррозии, а также описано, как выбрать именно ту марку, которая гарантирует долгосрочную надежность и безопасность в условиях высокой коррозионной активности.

Нержавеющая сталь 101: Магия хрома

Что делает нержавеющую сталь “нержавеющей”, так это минимальное содержание 10,5% хром. Этот хром является ключом к коррозионной стойкости. Когда сталь подвергается воздействию кислорода — даже в небольшом количестве, содержащемся в воздухе — хром мгновенно образует ультратонкий, невидимый слой оксид хрома на поверхности.

Этот слой называется пассивная пленка. Он не имеет пор и обладает самовосстанавливающимися свойствами. Если сталь поцарапана или повреждена, пассивная пленка немедленно восстанавливается, предотвращая образование ржавчины (оксида железа) под ней.

В мягких условиях пассивная пленка стандартного класса, например 304, часто бывает достаточной. Но в высококоррозионная среда, пассивная пленка может подвергаться химическому воздействию, разрушаться или перегружаться, что приводит к быстрому и локальному выходу из строя.

Понимание врага: типы коррозии

Коррозия — это сложный процесс, но в случае нержавеющей стали разрушение часто происходит определенными агрессивными способами, с которыми пассивная пленка не может справиться в одиночку. Для успешного выбора марки необходимо определить тип коррозии, с которой вы боретесь:

1. Точечная коррозия

Это наиболее распространенный и опасный вид разрушения. Он возникает, когда ионы хлорида (из морской воды или соли) проникают через пассивную пленку, образуя небольшие глубокие ямы. Эти ямки быстро проникают вглубь металла, что часто приводит к внезапной поломке без каких-либо видимых признаков на поверхности. Точечная коррозия является основной проблемой в морских и агрессивных химических средах.

2. Щелевая коррозия

Кревисная коррозия похожа на точечную коррозию, но возникает в очень узких зазорах или защищенных местах, где доступ кислорода ограничен (например, под головками болтов или фланцами). Поскольку кислород не может легко достичь металла в этих зазорах, пассивная пленка не может эффективно самовосстанавливаться, и захваченные химические вещества становятся очень агрессивными.

3. Общая (равномерная) коррозия

Это равномерное потери материала по всей поверхности. Это происходит, когда нержавеющая сталь подвергается воздействию сильных кислот. Весь пассивный слой растворяется, и сталь быстро теряет толщину.

4. Коррозионное растрескивание под напряжением (SCC)

Это хрупкое разрушение, которое происходит при одновременном выполнении трех условий: наличие коррозионной среды (обычно хлоридов), растягивающее напряжение (разрыв материала) и повышенная температура (обычно выше $60^\circ\text{C}$). SCC приводит к образованию микроскопических трещин, которые быстро распространяются, вызывая внезапное разрушение.

Высокопроизводительные семейства: ваши лучшие варианты

1. Рабочая лошадка: аустенитные стали (серия 300)

| Оценка | Ключевые элементы | Профиль коррозии |

|---|---|---|

| 304 / 304L | 18% Cr, 8% Ni | НЕ ПОДХОДИТ для сред с высокой коррозионной активностью. Легко выходит из строя из-за точечной коррозии. |

| 316 / 316L | 17% Cr, 10% Ni, 2,0–3,01 ТП3Т Мо | Минимальная оценка для хлоридных сред. Молибден имеет решающее значение. |

| 317L | 18% Cr, 11% Ni, 3,0–4,01 ТП3Т Мо | Лучшая стойкость, чем у 316L, благодаря более высокому содержанию молибдена. |

2. Супергерои: супераустенитные стали (марки с содержанием молибдена 6%)

Эти марки имеют максимальное содержание молибдена, часто достигающее 6% и более. Они предназначены для использования в суровых условиях, в частности, при высоких температурах и чрезвычайно высокой концентрации хлоридов, например, в глубоководных нефтегазовых установках. К основным маркам относятся **254SMO** и **AL-6XN**.

3. Сильная пара: дуплексные нержавеющие стали

Двухкомпонентные стали представляют собой сбалансированную смесь феррита (высокая прочность) и аустенита (высокая коррозионная стойкость). Эта гибридная структура дает огромное преимущество: они обладают вдвое больше силы из 316L и обладают высокой стойкостью к Коррозионное растрескивание под напряжением (SCC).

- Стандартный дуплекс (2205): Отличные всесторонние характеристики.

- Супердуплекс (2507): Используется в морских платформах, подводных трубопроводах и больших, подверженных высоким нагрузкам сосудах под давлением, подверженных воздействию высоких концентраций хлоридов.

Ключевой показатель: эквивалентное число стойкости к питтингу (PREN)

Вам не нужно запоминать химический состав каждой стали. Вместо этого используйте одно число для сравнения их устойчивости к точечной коррозии: Эквивалентное число стойкости к питтингу (PREN).

Значение PREN рассчитывается на основе процентного содержания трех ключевых элементов: хрома, молибдена и азота.

Правило простое: чем выше PREN, тем лучше стойкость к точечной и щелевой коррозии. Значение PREN **32 или выше** обычно считается пороговым значением для высокопрочной стали, которая может выдерживать воздействие теплой морской воды без серьезного питтинга.

| Оценка | Приблизительный PREN | Типичная среда использования |

|---|---|---|

| 304 | 18 | В помещении, умеренная влажность |

| 316L | 25 | Побережье, солоноватая вода (минимум для морской) |

| Супердуплекс 2507 | 43 | Морские платформы, высококоррозионные кислоты, сосуды под давлением |

Руководство по выбору: соответствие класса материала области применения

1. Морская и соленая вода

- Прибрежные (пирсы): 316L — это минимальное требование.

- Подводные / высокотемпературные морские воды: Использование 2205 Дуплекс или 254SMO Супераустенитный (PREN $35+$).

- Морские буровые установки (высокая нагрузка): 2507 Супердуплекс идеально подходит благодаря своей прочности и коррозионной стойкости.

2. Химическая обработка и резервуары для кислот

- Разбавленные кислоты: Аустенитные стали с высоким содержанием молибдена, такие как 317L часто являются адекватными.

- Высококоррозионные смеси: **Супераустениты (254SMO)** являются распространенным решением для экстремальных химических сред.

3. Высокотемпературные среды (с хлоридами)

- Любая система, работающая при температуре выше $60^\circ\text{C}$ ($140^\circ\text{F}$), должна учитывать **коррозионное растрескивание под напряжением (SCC)**.

- Решение: Сталь марки **Duplex (2205)** является предпочтительным выбором по сравнению со стандартными аустенитными марками, поскольку ее структура обеспечивает гораздо более высокую стойкость к коррозионному растрескиванию под напряжением (SCC).

Заключительный вывод

Выбор подходящей нержавеющей стали — это процесс подбора химической защиты материала в соответствии с конкретными воздействиями окружающей среды.

- Определите угрозу: Это в основном хлорид (точечная коррозия), высокая температура (SCC) или сильная кислота (общая коррозия)?

- Проверьте PREN: Стремитесь к PREN 32+ для действительно суровых условий эксплуатации.

- Баланс силы и сопротивления: Если требуется высокая механическая прочность, наиболее эффективным решением часто являются марки **Duplex**.

Не соглашайтесь на самый дешевый или самый распространенный сорт. Несколько дополнительных долларов, потраченных на нержавеющую сталь более высокого качества, сэкономят сотни тысяч долларов на ремонте, замене и простоях в течение всего срока службы вашей критически важной инфраструктуры.