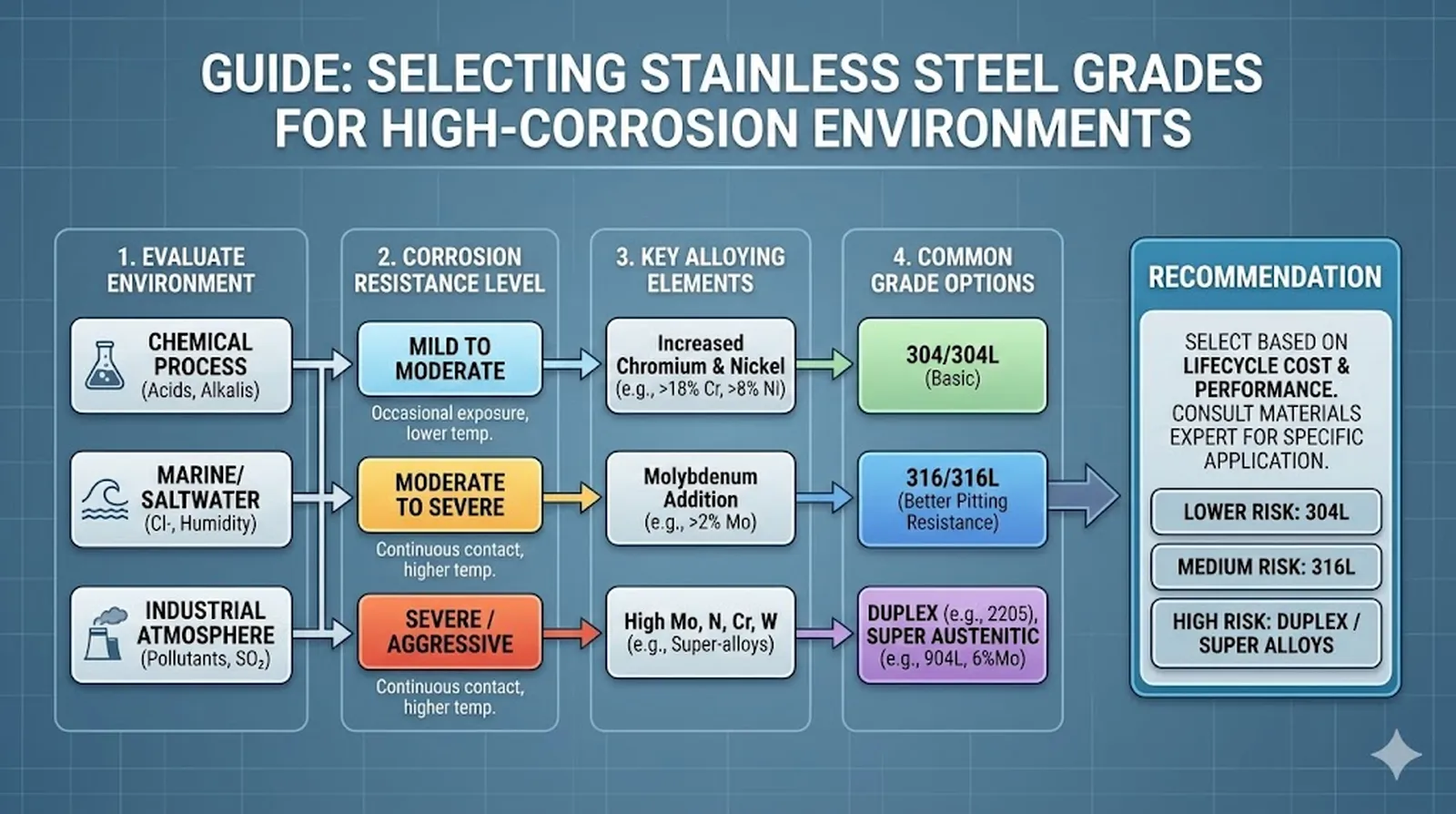

Guide pour choisir la bonne nuance d'acier inoxydable pour les environnements hautement corrosifs

Le choix du bon matériau est la décision la plus importante dans tout projet industriel ou de construction. Lorsque ce projet implique des produits chimiques agressifs, de l'air salé, des températures extrêmes ou une humidité constante, la marge d'erreur est nulle. Dans ces conditions exigeantes, acier inoxydable est souvent le métal de prédilection.

Cependant, l'acier inoxydable n'est pas un produit unique ; il s'agit d'une famille de centaines d'alliages métalliques différents. Le choix d'une nuance ordinaire, telle que la nuance 304, pour un environnement à forte corrosion, comme une usine de traitement chimique ou une plate-forme offshore côtière, peut entraîner des défaillances catastrophiques et coûteuses, souvent en l'espace de quelques années.

Ce guide offre une compréhension simple et technique de ce qui rend certaines nuances d'acier inoxydable résistantes aux formes les plus agressives de corrosion, et de la manière de sélectionner la nuance précise qui garantit le succès et la sécurité à long terme dans les environnements à forte corrosion.

Acier inoxydable 101 : la magie du chrome

Ce qui rend l'acier inoxydable “inoxydable”, c'est un minimum de 10,5% chrome. Ce chrome est la clé de la résistance à la corrosion. Lorsque l'acier est exposé à l'oxygène, même en faible quantité dans l'air, le chrome forme instantanément une couche ultrafine et invisible d'oxyde d'aluminium. oxyde de chrome en surface.

Cette couche est appelée film passif. Il est non poreux et auto-cicatrisant. Si l'acier est rayé ou endommagé, le film passif se reforme immédiatement, empêchant la formation de rouille (oxyde de fer) en dessous.

Dans un environnement peu agressif, le film passif d'une qualité standard comme 304 est souvent suffisant. Mais dans un environnement environnement hautement corrosif, Le film passif peut être attaqué chimiquement, décomposé ou submergé, ce qui entraîne une défaillance rapide et localisée.

Comprendre l'ennemi : les types de corrosion

La corrosion est complexe, mais dans l'acier inoxydable, la défaillance se produit souvent de manière spécifique et agressive que le film passif ne peut pas gérer seul. Pour bien choisir une nuance, il faut identifier le type de corrosion à combattre :

1. Corrosion par piqûres

Il s'agit du mode de défaillance le plus courant et le plus dangereux. Il se produit lorsque les ions chlorure (provenant de l'eau de mer ou du sel) traversent le film passif, créant de petits trous profonds dans le film. fosses. Ces piqûres creusent rapidement des tunnels dans le métal, entraînant souvent une défaillance soudaine sans avertissement en surface. Les piqûres sont une préoccupation majeure dans les milieux marins et les environnements chimiques difficiles.

2. Corrosion par crevasses

La corrosion caverneuse est similaire à la piqûre, mais elle se produit dans des espaces très étroits ou des zones protégées où l'oxygène est restreint (par exemple, sous les têtes de boulons ou les brides). Comme l'oxygène ne peut pas facilement atteindre le métal dans ces crevasses, le film passif ne peut pas s'auto-guérir efficacement et les produits chimiques piégés deviennent très agressifs.

3. Corrosion générale (uniforme)

Il s'agit d'une perte de matière globale et uniforme sur toute la surface. Elle se produit lorsque l'acier inoxydable est exposé à des acides forts. Toute la couche passive est dissoute et l'acier perd rapidement de son épaisseur.

4. Fissuration par corrosion sous contrainte (FSC)

Il s'agit d'une défaillance fragile qui se produit lorsque trois conditions sont réunies simultanément : un milieu corrosif (généralement des chlorures), une contrainte de traction (le matériau est déchiré) et des températures élevées (généralement supérieures à $60^\circirctext{C}$). La fissuration par corrosion sous tension crée des fissures microscopiques qui se propagent rapidement et provoquent une rupture soudaine.

Les familles performantes : Vos meilleures options

1. Le cheval de bataille : Aciers austénitiques (série 300)

| Note | Éléments clés | Profil de corrosion |

|---|---|---|

| 304 / 304L | 18% Cr, 8% Ni | NON APPLICABLE pour les environnements à forte corrosion. Se détériore facilement à cause des piqûres. |

| 316 / 316L | 17% Cr, 10% Ni, 2,0-3,0% Mo | Note minimale pour les environnements chlorés. Le molybdène est essentiel. |

| 317L | 18% Cr, 11% Ni, 3,0-4,0% Mo | Meilleure résistance que le 316L en raison de sa teneur plus élevée en molybdène. |

2. Les super-héros : les aciers super-austénitiques (nuances 6-Moly)

Ces qualités maximisent le molybdène, atteignant souvent 6% ou plus. Elles sont conçues pour des environnements sévères, en particulier lorsque les températures sont élevées et que la concentration de chlorures est extrême, comme dans les applications pétrolières et gazières en eaux profondes. Les principales nuances sont **254SMO** et **AL-6XN**.

3. Le couple de pouvoir : Aciers inoxydables duplex

Les aciers duplex sont un mélange équilibré de ferrite (haute résistance) et d'austénite (haute résistance à la corrosion). Cette structure hybride offre un avantage considérable : ils ont deux fois plus de force en 316L et sont très résistants aux Fissuration par corrosion sous contrainte (FSC).

- Duplex standard (2205) : Excellente performance générale.

- Super Duplex (2507) : Utilisé dans les plates-formes offshore, les pipelines sous-marins et les grands récipients sous pression soumis à de fortes contraintes et exposés à une forte teneur en chlorures.

La mesure clé : L'indice équivalent de résistance à la piqûre (PREN)

Il n'est pas nécessaire de mémoriser la composition chimique de chaque acier. Au lieu de cela, utilisez un chiffre pour comparer leur résistance à la piqûre : l'indice de résistance à la piqûre. Indice équivalent de résistance à la piqûre (PREN).

La valeur PREN est un calcul basé sur le pourcentage des trois éléments clés : le chrome, le molybdène et l'azote.

La règle est simple : plus le PREN est élevé, meilleure est la résistance à la corrosion par piqûres et crevasses. Une valeur PREN de **32 ou plus** est généralement considérée comme le seuil pour un acier de haute performance qui peut supporter l'eau de mer chaude sans piqûre sévère.

| Note | PREN approximatif | Environnement d'utilisation typique |

|---|---|---|

| 304 | 18 | Intérieur, humidité légère |

| 316L | 25 | Littoral, eaux saumâtres (minimum pour les eaux marines) |

| Super Duplex 2507 | 43 | Plateformes offshore, acides hautement corrosifs, cuves sous pression |

Le guide de sélection : Faire correspondre le grade à l'application

1. Environnements marins et d'eau salée

- Littoral (jetées) : 316L est l'exigence minimale.

- Subsea / Eau de mer à haute température : Utilisation 2205 Duplex ou 254SMO Superausténitique (PREN $35+$).

- Appareils de forage offshore (très sollicités) : 2507 Super Duplex est idéal pour sa solidité et sa résistance à la corrosion.

2. Traitement chimique et réservoirs d'acide

- Acides dilués : Austénitiques à haute teneur en molybdène comme 317L sont souvent suffisantes.

- Mélanges hautement corrosifs : **Les superaustensiles (254SMO)** sont une solution courante pour les environnements chimiques extrêmes.

3. Environnements à haute température (avec chlorures)

- Tout système fonctionnant au-dessus de $60^\circtext{C}$ ($140^\circtext{F}$) doit prendre en compte la **fissuration par corrosion sous contrainte (SCC)**.

- Solution : **Les aciers duplex (2205)** sont préférés aux aciers austénitiques standard car leur structure offre une bien meilleure résistance à la fissuration par corrosion sous tension.

Conclusion finale

Le choix de l'acier inoxydable approprié consiste à adapter la défense chimique du matériau à l'attaque spécifique de l'environnement.

- Identifier la menace : S'agit-il principalement de chlorure (piqûres), de chaleur élevée (CSC) ou d'acide fort (corrosion générale) ?

- Vérifier le PREN : Viser PREN 32+ pour les environnements vraiment difficiles.

- Équilibrer la force et la résistance : Si une résistance mécanique élevée est requise, les grades **Duplex** sont souvent la solution la plus efficace.

Ne vous contentez pas de la qualité la moins chère ou la plus courante. Quelques dollars supplémentaires dépensés pour un acier inoxydable de qualité supérieure vous permettront d'économiser des centaines de milliers d'euros en réparations, remplacements et temps d'arrêt pendant la durée de vie de votre infrastructure critique.