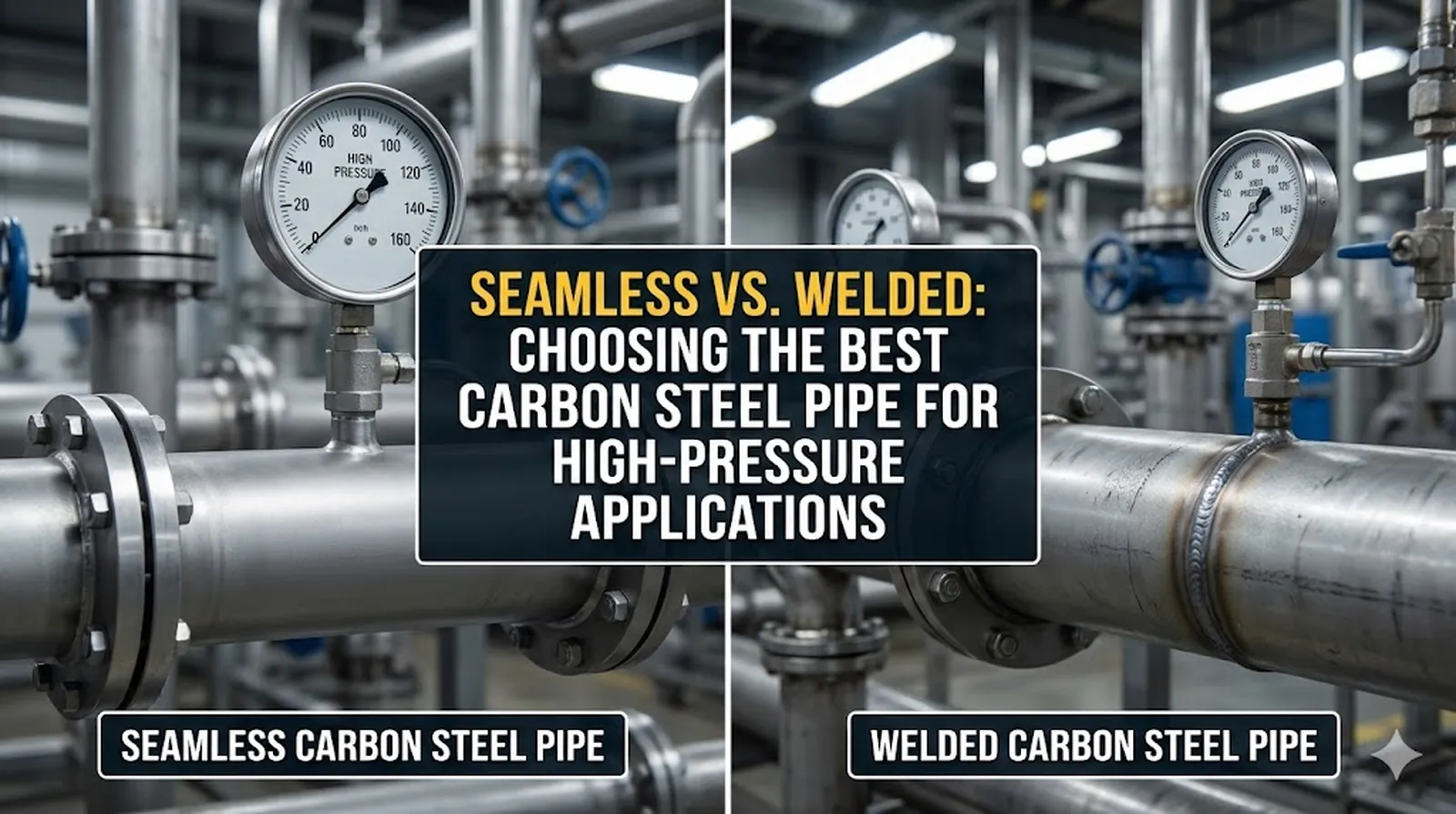

Sin soldadura frente a soldado: cómo elegir el mejor tubo de acero al carbono para aplicaciones de alta presión

En industrias críticas como la del petróleo y el gas, la generación de energía, el procesamiento químico y las infraestructuras, las tuberías utilizadas para transportar fluidos y gases son el alma de la operación. Cuando hay mucho en juego, con altas temperaturas, contenidos inflamables y presiones extremas, la integridad del material de las tuberías es innegociable.

En el caso de los tubos de acero al carbono, la elección fundamental que determina el rendimiento, la seguridad y el coste es el método de fabricación: **tubos sin soldadura** o **tubos soldados**. Esta decisión es especialmente importante cuando los tubos se destinan a **aplicaciones de alta presión**.

Esta guía completa analiza las principales diferencias entre los tubos de acero al carbono sin soldadura y los tubos de acero al carbono soldados. Examinaremos su producción, sus fortalezas y debilidades inherentes, y proporcionaremos criterios claros para seleccionar la opción más segura y confiable para su exigente proyecto de alta presión.

💎 Análisis en profundidad: Comprensión de los tubos de acero al carbono sin soldadura

¿Qué es un tubo sin soldadura?

El tubo sin soldadura es exactamente lo que su nombre indica: un tubo sin soldaduras, juntas soldadas ni puntos de fusión en toda su longitud. Es una pieza única y continua de metal de extremo a extremo.

¿Cómo se fabrican los tubos sin soldadura?

Los tubos sin soldadura comienzan como una pieza cilíndrica sólida de acero denominada **palanquilla** o **barra redonda**. El proceso de producción incluye:

- Calefacción: El lingote sólido se calienta a temperaturas extremadamente altas.

- Piercing: Una herramienta perforadora giratoria se introduce por el centro de la palanquilla caliente. Este proceso empuja el metal hacia afuera, creando un tubo hueco (la tubería).

- Rodando: A continuación, el tubo se lamina y se estira para conseguir el diámetro final y el espesor de pared precisos requeridos.

Dado que el tubo se fabrica a partir de un bloque sólido de acero, conserva una estructura cristalina uniforme en toda su circunferencia.

Características clave para uso a alta presión

- Integridad estructural: La estructura uniforme significa que no hay puntos débiles inherentes ni concentraciones de tensión.

- Presión nominal: Los tubos sin soldadura tienen una presión de rotura nominal significativamente mayor que los tubos soldados del mismo tamaño y espesor de pared. Este es el factor más importante para los sistemas de alta presión.

- Grosor y tamaño: Generalmente disponible en una amplia gama de espesores de pared, perfecto para requisitos de paredes gruesas en centrales eléctricas y aplicaciones de pozos profundos.

Ventajas de la alta presión: Resistencia superior, estructura uniforme, alto índice de presión de rotura, excelente fiabilidad bajo tensión mecánica y temperaturas extremas.

Contras: Mayor coste, plazos de entrega más largos, normalmente solo disponible en diámetros más pequeños (por lo general, menos de 24 pulgadas).

🔗 Análisis en profundidad: Comprensión de los tubos de acero al carbono soldados

¿Qué es un tubo soldado?

Los tubos soldados se fabrican tomando material de acero plano, ya sea en forma de placa o bobina, y laminándolo hasta darle una forma cilíndrica. A continuación, los bordes se fusionan a lo largo del tubo para formar una costura longitudinal.

¿Cómo se fabrican los tubos soldados?

Los dos métodos principales utilizados para los tubos de acero al carbono son:

- ERW (soldadura por resistencia eléctrica): Este método utiliza una corriente eléctrica para calentar los bordes de la banda de acero a medida que se unen, creando una unión metalúrgica sin metal de relleno. Es habitual en tubos de menor diámetro y pared más delgada.

- SAW (soldadura por arco sumergido) o LSAW (SAW longitudinal): Se utiliza para tubos más grandes y gruesos. Se añade metal de relleno a la junta, lo que da como resultado una soldadura muy visible.

Características clave para uso general

- Coste y disponibilidad: Los tubos soldados son más baratos y mucho más rápidos de producir, lo que los convierte en la opción predeterminada para aplicaciones generales y no críticas.

- Rango de tamaños: Los tubos soldados se pueden fabricar prácticamente en cualquier tamaño, lo que los hace esenciales para líneas de transmisión masivas (por ejemplo, $48$ pulgadas de diámetro).

- Tolerancia: Debido a que se fabrican a partir de láminas planas o bobinas, los tubos soldados suelen tener tolerancias dimensionales más estrictas (espesor de pared y diámetro más precisos) que los tubos sin soldadura.

Ventajas para uso general: Menor coste, producción rápida, excelente disponibilidad en diámetros grandes, tolerancias de espesor de pared más estrictas.

Contras de la alta presión: La costura de soldadura es un punto débil inherente, requiere pruebas no destructivas (NDT) exhaustivas y puede sufrir defectos de soldadura bajo tensiones elevadas.

🔬 El factor crítico: por qué la presión lo cambia todo

Cuando una tubería está sometida a una alta presión interna, las fuerzas principales que actúan sobre el material son la **tensión circunferencial** (tensión alrededor de la circunferencia de la tubería) y la **tensión longitudinal** (tensión a lo largo de la tubería).

La debilidad de la soldadura

En una tubería soldada, la costura de soldadura está sometida a la misma tensión circunferencial intensa que el resto de la pared de la tubería. Incluso en soldaduras de alta calidad, el metal dentro de la soldadura y la **zona afectada por el calor (HAZ)** circundante tienen una estructura química y propiedades mecánicas diferentes a las del metal base.

Bajo una presión elevada sostenida, esta diferencia microscópica crea un punto de concentración de tensión. Si hay algún defecto (porosidad, fusión incompleta, falta de penetración), la tubería es muy susceptible de fallar en la unión, lo que provoca fugas o roturas catastróficas.

La fiabilidad de los tubos sin soldadura

Debido a que los tubos sin soldadura carecen de esta discontinuidad inherente, la tensión se distribuye uniformemente por todo el cuerpo del tubo. Esta simetría permite que el tubo contenga de forma segura presiones mucho más altas y resista ciclos de tensión más intensos (aumentos y disminuciones repetidos de la presión) durante una larga vida útil.

Esta fiabilidad superior es la razón por la que los códigos industriales más estrictos (como ASME B31.1 para tuberías de energía y ASME B31.3 para tuberías de proceso) suelen exigir el uso de tuberías sin soldadura para las líneas más críticas de alta presión y alta temperatura.

✅ Guía de selección: cuándo elegir qué

Aplicaciones obligatorias de tubos sin soldadura:

Elija tubos sin soldadura cuando: el fallo sea catastrófico o los costes sean extremos.

- Presión/Temperatura nominal: Cualquier aplicación que requiera los índices de presión más altos (por ejemplo, superiores a 1000 psi) o que implique vapor a alta temperatura o reactivos químicos.

- Seguridad y medio ambiente: Transporte de contenidos tóxicos, altamente corrosivos o inflamables en los que una fuga supone un riesgo importante (por ejemplo, tuberías submarinas, gas ácido).

- Estrés: Líneas sometidas a altas cargas mecánicas, flexión o ciclos térmicos extremos.

- Códigos industriales: Cuando códigos como API 5L, ASME B31.1 o B31.3 exigen específicamente o recomiendan encarecidamente una construcción sin soldaduras para el fluido y las condiciones de funcionamiento.

Aplicaciones aceptables para tubos soldados:

Elija tubos soldados cuando: la presión sea moderada y el coste sea el factor principal.

- Presión baja/moderada: Sistemas con presiones de trabajo inferiores a 500 psi, como vapor a baja presión, tuberías municipales de agua o tuberías de ventilación.

- Diámetro grande: Proyectos que requieren diámetros muy grandes (más de 24 pulgadas) en los que los tubos sin soldadura no están disponibles o son prohibitivamente caros.

- Uso estructural: Tuberías utilizadas para soportes estructurales, revestimientos o hincado de pilotes, donde la integridad de la contención no es la principal preocupación.

Conclusión final

La elección entre tubos de acero al carbono sin soldadura y soldados se reduce a dar prioridad a la máxima seguridad y rendimiento o a un menor coste inicial.

Para **aplicaciones de alta presión**, la prima inicial que se paga por los **tubos sin soldadura** es una inversión necesaria en seguridad y continuidad operativa. La ausencia de soldaduras elimina el punto de fallo más común, lo que los convierte en el estándar aceptado a nivel mundial para líneas de servicio críticas.

Los tubos soldados desempeñan un papel importante en la industria en general, pero su uso debe limitarse estrictamente a entornos poco exigentes y no críticos para garantizar su integridad a largo plazo.

Para garantizar que sus tuberías cumplan con todos los requisitos de seguridad y normativos necesarios, consulte con nuestros expertos en materiales, quienes le ayudarán a verificar la capacidad de presión y la idoneidad estructural de las opciones de acero al carbono sin soldadura y soldado para su proyecto específico.