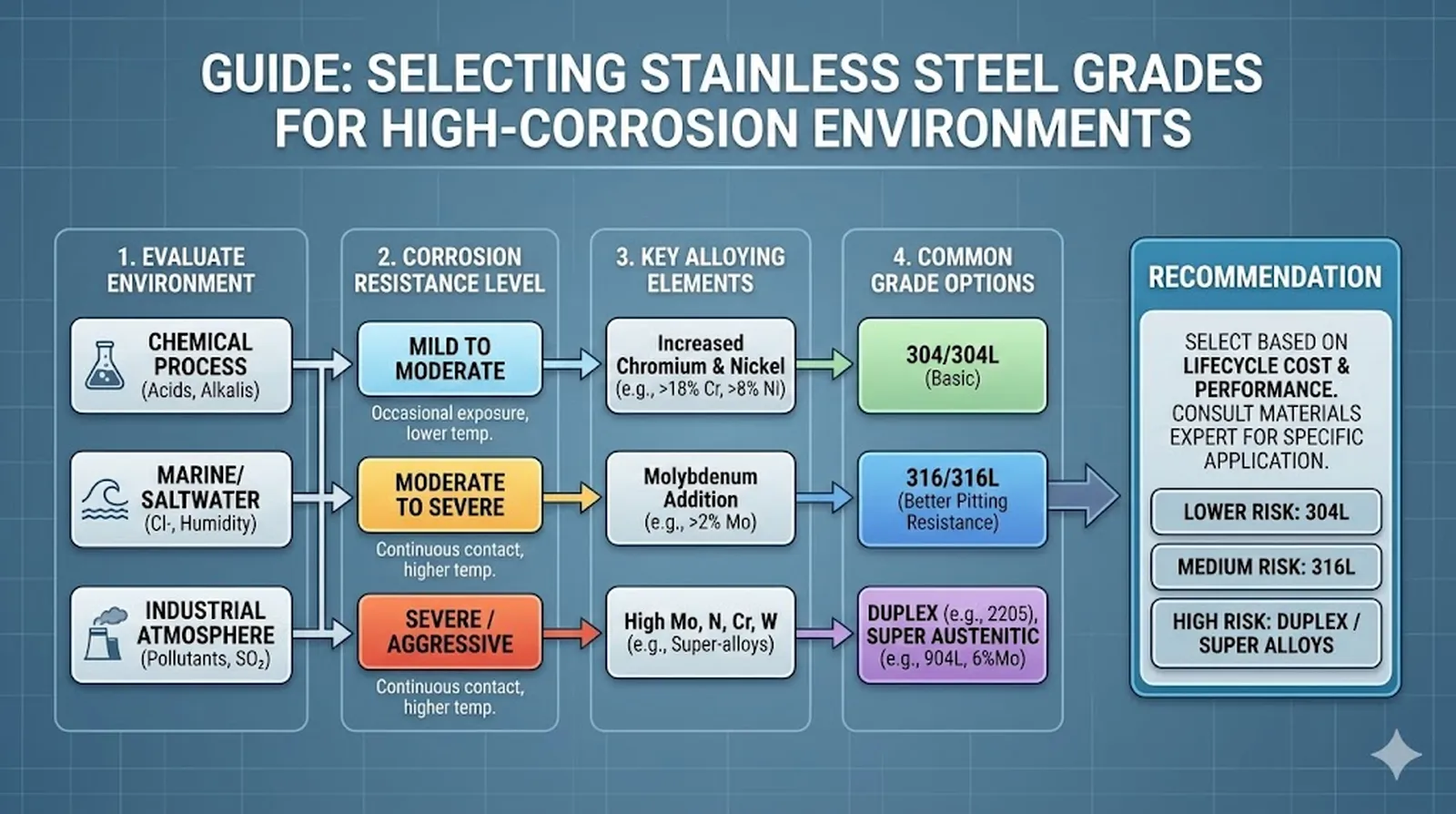

Guía para seleccionar el grado de acero inoxidable adecuado para entornos altamente corrosivos

Elegir el material adecuado es la decisión más importante en cualquier proyecto industrial o de construcción. Cuando ese proyecto implica productos químicos agresivos, aire salino, temperaturas extremas o humedad continua, el margen de error es nulo. En estas condiciones tan exigentes, acero inoxidable suele ser el metal preferido.

Sin embargo, el acero inoxidable no es un producto único, sino una familia de cientos de aleaciones metálicas diferentes. Seleccionar un grado común, como el 304, para un entorno altamente corrosivo, como una planta de procesamiento químico o una plataforma costera, puede provocar fallos catastróficos y costosos, a menudo en pocos años.

Esta guía ofrece una explicación técnica sencilla sobre las características que hacen que determinados tipos de acero inoxidable sean resistentes a las formas más agresivas de corrosión, y sobre cómo seleccionar el tipo adecuado que garantice el éxito y la seguridad a largo plazo en entornos con alta corrosión.

Acero inoxidable 101: La magia del cromo

Lo que hace que el acero inoxidable sea “inoxidable” es un mínimo de 10,51 TP3T cromo. Este cromo es la clave para la resistencia a la corrosión. Cuando el acero se expone al oxígeno, incluso a la pequeña cantidad presente en el aire, el cromo forma instantáneamente una capa ultrafina e invisible de óxido de cromo en la superficie.

Esta capa se denomina película pasiva. No es poroso y se repara por sí solo. Si el acero se raya o se daña, la película pasiva se reforma inmediatamente, evitando que se forme óxido (óxido de hierro) debajo.

En un entorno benigno, la película pasiva de un grado estándar como el 304 suele ser suficiente. Pero en un entorno altamente corrosivo, la película pasiva puede sufrir ataques químicos, romperse o saturarse, lo que provoca un fallo rápido y localizado.

Comprender al enemigo: tipos de corrosión

La corrosión es compleja, pero en el acero inoxidable, los fallos suelen producirse de formas específicas y agresivas que la película pasiva no puede manejar por sí sola. Para seleccionar correctamente el grado adecuado, es necesario identificar el tipo de corrosión al que se enfrenta:

1. Corrosión por picaduras

Este es el modo de fallo más común y peligroso. Se produce cuando los ionen cloruro (procedentes del agua de mar o la sal) atraviesan la película pasiva, creando pequeñas y profundas fosas. Estas picaduras se extienden rápidamente por el metal, lo que a menudo provoca fallos repentinos sin que se aprecien muchos signos en la superficie. La corrosión por picaduras es un problema importante en entornos marinos y químicos agresivos.

2. Corrosión por hendiduras

La corrosión por hendiduras es similar a la corrosión por picaduras, pero se produce en espacios muy estrechos o zonas protegidas donde el oxígeno es escaso (por ejemplo, debajo de las cabezas de los pernos o las bridas). Dado que el oxígeno no puede llegar fácilmente al metal en estas hendiduras, la película pasiva no puede autorrepararse de forma eficaz y los productos químicos atrapados se vuelven muy agresivos.

3. Corrosión general (uniforme)

Se trata de una pérdida generalizada y uniforme de material en toda la superficie. Se produce cuando el acero inoxidable se expone a ácidos fuertes. Toda la capa pasiva se disuelve y el acero pierde espesor rápidamente.

4. Agrietamiento por corrosión bajo tensión (SCC)

Se trata de una falla frágil que se produce cuando se dan tres condiciones simultáneamente: medios corrosivos (normalmente cloruros), tensión de tracción (el material se desgarra) y temperaturas elevadas (normalmente por encima de $60^\circ\text{C}$). La SCC crea grietas microscópicas que se propagan rápidamente, provocando una falla repentina.

Las familias de alto rendimiento: tus mejores opciones

1. El caballo de batalla: aceros austeníticos (serie 300)

| Calificación | Elementos clave | Perfil de corrosión |

|---|---|---|

| 304 / 304L | 18% Cr, 8% Ni | NO APTO para entornos altamente corrosivos. Falla fácilmente debido a la corrosión por picaduras. |

| 316 / 316L | 17% Cr, 10% Ni, 2,0-3,01 TP3T Mo | Calificación mínima para entornos con cloruro. El molibdeno es fundamental. |

| 317L | 18% Cr, 11% Ni, 3,0-4,01 TP3T Mo | Mayor resistencia que el 316L debido a su mayor contenido en molibdeno. |

2. Los superhéroes: aceros superausteníticos (grados 6-Moly)

Estos grados maximizan el molibdeno, alcanzando a menudo 6% o más. Están diseñados para entornos severos, específicamente donde las temperaturas son altas y la concentración de cloruros es extrema, como en aplicaciones de petróleo y gas en aguas profundas. Los grados clave incluyen **254SMO** y **AL-6XN**.

3. La pareja poderosa: aceros inoxidables dúplex

Los aceros dúplex son una mezcla equilibrada de ferrita (alta resistencia) y austenita (alta resistencia a la corrosión). Esta estructura híbrida ofrece una gran ventaja: tienen el doble de fuerza de 316L y son altamente resistentes a Corrosión bajo tensión (SCC).

- Dúplex estándar (2205): Excelente rendimiento general.

- Superdúplex (2507): Se utiliza en plataformas marítimas, tuberías submarinas y grandes recipientes a presión sometidos a grandes esfuerzos y expuestos a altos niveles de cloruros.

La métrica clave: número equivalente de resistencia a la corrosión por picaduras (PREN)

No es necesario memorizar la composición química de cada acero. En su lugar, utilice un número para comparar su resistencia a la corrosión por picaduras: el Índice de resistencia a la corrosión por picaduras (PREN).

El valor PREN es un cálculo basado en el porcentaje de tres elementos clave: cromo, molibdeno y nitrógeno.

La regla es sencilla: cuanto mayor sea el PREN, mejor será la resistencia a la corrosión por picaduras y hendiduras. Un valor PREN de **32 o superior** se considera generalmente el umbral para el acero de alto rendimiento que puede soportar el agua de mar caliente sin sufrir picaduras graves.

| Calificación | PREN aproximado | Entorno de uso típico |

|---|---|---|

| 304 | 18 | Interior, humedad moderada |

| 316L | 25 | Costa, agua salobre (mínimo para marino) |

| Superdúplex 2507 | 43 | Plataformas marinas, ácidos altamente corrosivos, recipientes a presión. |

Guía de selección: adecuación del grado a la aplicación

1. Entornos marinos y de agua salada

- Costero (muelles): 316L es el requisito mínimo.

- Submarino / Agua de mar a alta temperatura: Uso 2205 Dúplex o 254SMO Superaustenítico (PREN $35+$).

- Plataformas marinas (altamente sometidas a tensiones): 2507 Superdúplex es ideal por su resistencia y resistencia a la corrosión.

2. Procesamiento químico y tanques de ácido

- Ácidos diluidos: Austeníticos con alto contenido en molibdeno, como 317L suelen ser adecuadas.

- Mezclas altamente corrosivas: **Los superausteníticos (254SMO)** son una solución habitual para entornos químicos extremos.

3. Entornos con altas temperaturas (con cloruros)

- Cualquier sistema que funcione por encima de $60^\circ\text{C}$ ($140^\circ\text{F}$) debe tener en cuenta la **corrosión bajo tensión (SCC)**.

- Solución: Los aceros **Duplex (2205)** son la opción preferida frente a los grados austeníticos estándar, ya que su estructura proporciona de forma inherente una resistencia mucho mayor a la corrosión bajo tensión (SCC).

Conclusión final

Seleccionar el acero inoxidable adecuado es un proceso que consiste en adaptar la defensa química del material al ataque específico del entorno.

- Identificar la amenaza: ¿Se trata principalmente de cloruro (picaduras), altas temperaturas (SCC) o ácidos fuertes (corrosión general)?

- Consulte el PREN: Aspira a PREN 32+ para entornos realmente severos.

- Equilibrio entre fuerza y resistencia: Si se requiere una alta resistencia mecánica, los grados **Duplex** suelen ser la solución más eficaz.

No se conforme con el grado más barato o más común. Unos pocos dólares más gastados en acero inoxidable de mayor calidad le ahorrarán cientos de miles en reparaciones, sustituciones y tiempo de inactividad a lo largo de la vida útil de su infraestructura crítica.