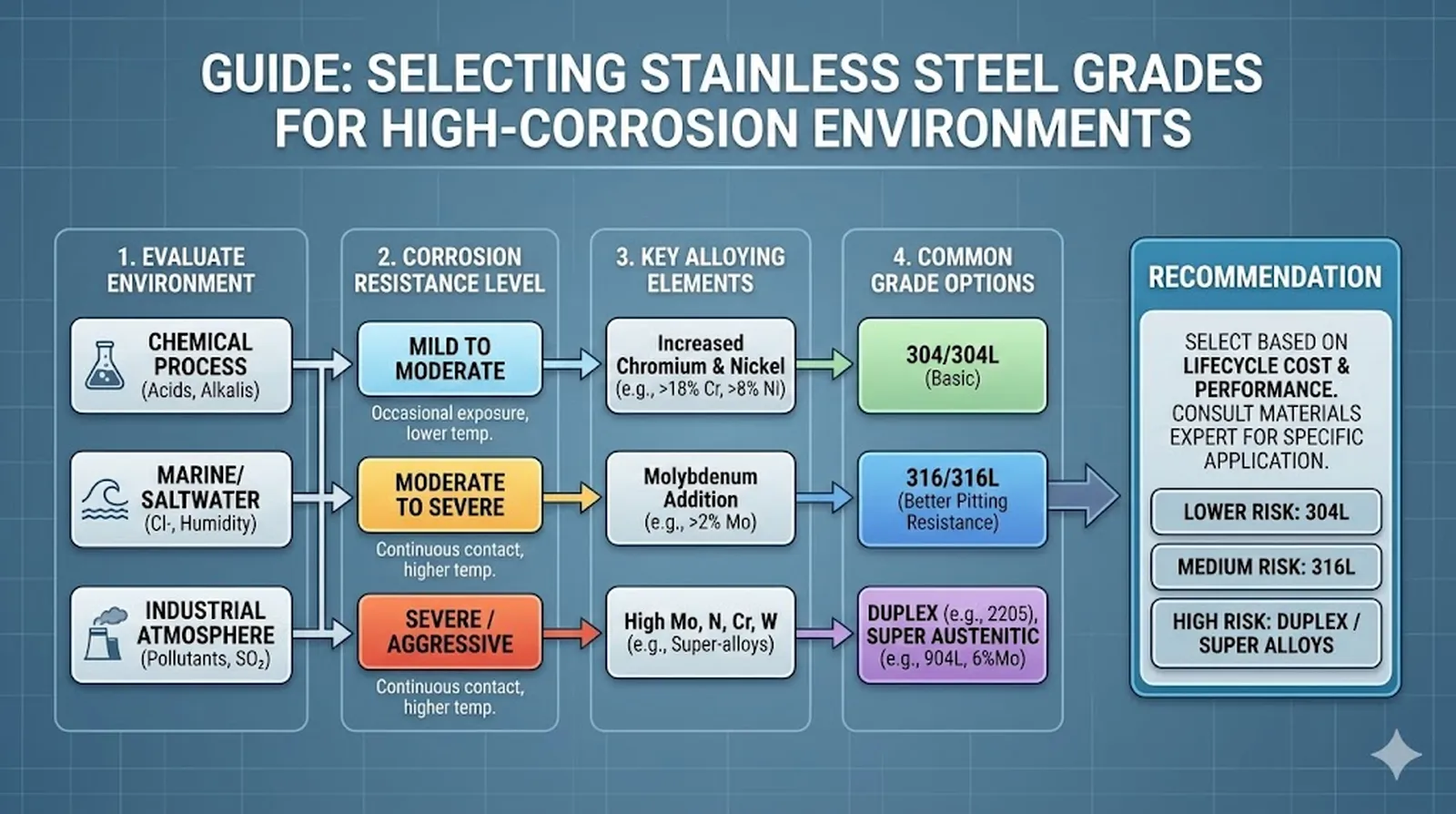

Leitfaden zur Auswahl der richtigen Edelstahlsorte für Umgebungen mit hoher Korrosionsbelastung

Die Wahl des richtigen Materials ist die wichtigste Entscheidung bei jedem Industrie- oder Bauprojekt. Wenn bei diesem Projekt aggressive Chemikalien, salzhaltige Luft, extreme Temperaturen oder kontinuierliche Feuchtigkeit eine Rolle spielen, gibt es keinen Spielraum für Fehler. Unter diesen anspruchsvollen Bedingungen, Edelstahl ist oft das Metall der Wahl.

Edelstahl ist jedoch kein einzelnes Produkt, sondern eine Familie von Hunderten verschiedener Metalllegierungen. Die Auswahl einer gewöhnlichen Sorte, wie beispielsweise der gängigen 304, für eine Umgebung mit hoher Korrosionsbelastung – wie eine chemische Verarbeitungsanlage oder eine Offshore-Bohrinsel an der Küste – kann zu katastrophalen und kostspieligen Ausfällen führen, oft innerhalb weniger Jahre.

Dieser Leitfaden vermittelt ein leicht verständliches technisches Verständnis dafür, warum bestimmte Edelstahlsorten gegen die aggressivsten Formen der Korrosion beständig sind und wie man die richtige Sorte auswählt, die langfristigen Erfolg und Sicherheit in Umgebungen mit hoher Korrosionsbelastung garantiert.

Edelstahl 101: Die Magie des Chroms

Was Edelstahl “rostfrei” macht, ist ein Minimum an 10,51 TP3T Chrom. Dieses Chrom ist der Schlüssel zur Korrosionsbeständigkeit. Wenn der Stahl Sauerstoff ausgesetzt ist – selbst der geringen Menge in der Luft – bildet das Chrom sofort eine ultradünne, unsichtbare Schicht aus Chromoxid an der Oberfläche.

Diese Schicht wird als passiver Film. Es ist porenfrei und selbstheilend. Wenn der Stahl zerkratzt oder beschädigt wird, bildet sich sofort wieder eine Passivschicht, die die Bildung von Rost (Eisenoxid) darunter verhindert.

In einer milden Umgebung reicht die Passivschicht einer Standardqualität wie 304 oft aus. Aber in einer Umgebung mit hoher Korrosionsbelastung, Der Passivfilm kann chemisch angegriffen, zerstört oder überwältigt werden, was zu einem schnellen und lokalen Versagen führt.

Den Feind verstehen: Arten der Korrosion

Korrosion ist ein komplexes Phänomen, aber bei Edelstahl tritt Versagen oft auf spezifische, aggressive Weise auf, die die Passivschicht allein nicht bewältigen kann. Für eine erfolgreiche Auswahl der geeigneten Sorte muss zunächst die Art der Korrosion identifiziert werden, mit der Sie zu kämpfen haben:

1. Lochfraßkorrosion

Dies ist die häufigste und gefährlichste Art des Versagens. Es tritt auf, wenn Chloridionen (aus Meerwasser oder Salz) die Passivschicht durchbrechen und kleine, tiefe Gruben. Diese Vertiefungen graben sich schnell in das Metall ein und führen oft zu einem plötzlichen Versagen, ohne dass es zuvor zu deutlichen Anzeichen an der Oberfläche gekommen wäre. Lochfraß ist vor allem in maritimen Umgebungen und bei rauen chemischen Bedingungen ein großes Problem.

2. Spaltkorrosion

Spaltkorrosion ähnelt Lochfraßkorrosion, tritt jedoch in sehr engen Spalten oder abgeschirmten Bereichen auf, in denen der Sauerstoffzugang eingeschränkt ist (z. B. unter Schraubenköpfen oder Flanschen). Da Sauerstoff das Metall in diesen Spalten nur schwer erreichen kann, kann sich die Passivschicht nicht effektiv selbst regenerieren, und die eingeschlossenen Chemikalien werden sehr aggressiv.

3. Allgemeine (gleichmäßige) Korrosion

Dies ist der gleichmäßige Materialverlust über die gesamte Oberfläche. Er tritt auf, wenn Edelstahl starken Säuren ausgesetzt wird. Die gesamte Passivschicht wird aufgelöst, und der Stahl verliert schnell an Dicke.

4. Spannungsrisskorrosion (SCC)

Dies ist ein spröder Bruch, der auftritt, wenn drei Bedingungen gleichzeitig erfüllt sind: korrosive Medien (in der Regel Chloride), Zugspannung (das Material wird auseinandergezogen) und erhöhte Temperaturen (in der Regel über $60^\circ\text{C}$). SCC verursacht mikroskopisch kleine Risse, die sich schnell ausbreiten und zu einem plötzlichen Bruch führen.

Die leistungsstarken Familien: Ihre besten Optionen

1. Das Arbeitstier: Austenitische Stähle (Serie 300)

| Note | Wichtige Elemente | Korrosionsprofil |

|---|---|---|

| 304 / 304L | 18% Cr, 8% Ni | NICHT GEEIGNET für stark korrosive Umgebungen. Versagt leicht aufgrund von Lochfraß. |

| 316 / 316L | 17% Cr, 10% Ni, 2,0–3,01 TP3T Mo | Mindestnote für chloridhaltige Umgebungen. Molybdän ist entscheidend. |

| 317L | 18% Cr, 11% Ni, 3,0–4,01 TP3T Mo | Bessere Beständigkeit als 316L aufgrund eines höheren Molybdängehalts. |

2. Die Superhelden: Superaustenitische Stähle (6-Molybdän-Sorten)

Diese Sorten maximieren den Molybdängehalt und erreichen oft 6% oder mehr. Sie sind für raue Umgebungen ausgelegt, insbesondere für Umgebungen mit hohen Temperaturen und extremer Chloridkonzentration, wie z. B. Tiefsee-Öl- und Gasförderanlagen. Zu den wichtigsten Sorten gehören **254SMO** und **AL-6XN**.

3. Das Power-Duo: Duplex-Edelstähle

Duplexstähle sind eine ausgewogene Mischung aus Ferrit (hohe Festigkeit) und Austenit (hohe Korrosionsbeständigkeit). Diese Hybridstruktur bietet einen enormen Vorteil: Sie haben doppelte Stärke aus 316L und sind äußerst widerstandsfähig gegen Spannungsrisskorrosion (SCC).

- Standard-Duplex (2205): Hervorragende Allround-Leistung.

- Super-Duplex (2507): Verwendung in Offshore-Plattformen, Unterwasserpipelines und großen, stark beanspruchten Druckbehältern, die hohen Chloridkonzentrationen ausgesetzt sind.

Die Schlüsselkennzahl: Pitting Resistance Equivalent Number (PREN)

Sie müssen sich nicht die chemische Zusammensetzung jedes Stahls merken. Verwenden Sie stattdessen eine Zahl, um ihre Beständigkeit gegen Lochfraß zu vergleichen: die Pitting Resistance Equivalent Number (PREN).

Der PREN-Wert ist eine Berechnung, die auf dem prozentualen Anteil der drei Schlüsselelemente Chrom, Molybdän und Stickstoff basiert.

Die Regel ist einfach: Je höher der PREN-Wert, desto besser die Beständigkeit gegen Lochfraß und Spaltkorrosion. Ein PREN-Wert von **32 oder höher** gilt allgemein als Schwellenwert für hochleistungsfähigen Stahl, der warmem Meerwasser ohne starke Lochfraßbildung standhalten kann.

| Note | Ungefähre PREN | Typische Einsatzumgebung |

|---|---|---|

| 304 | 18 | Innenbereich, milde Feuchtigkeit |

| 316L | 25 | Küstenlinie, Brackwasser (Minimum für Meereswasser) |

| Super-Duplex 2507 | 43 | Offshore-Anlagen, stark korrosive Säuren, Druckbehälter |

Der Auswahlleitfaden: Abstimmung der Qualität auf die Anwendung

1. Meeres- und Salzwasserumgebungen

- Küstengebiete (Piers): 316L ist die Mindestanforderung.

- Unterwasser / Hochtemperatur-Meerwasser: Verwendung 2205 Duplex oder 254SMO Superaustenitisch (PREN $35+$).

- Offshore-Bohrinseln (stark beansprucht): 2507 Super-Duplex ist aufgrund seiner Festigkeit und Korrosionsbeständigkeit ideal.

2. Chemische Verarbeitung und Säuretanks

- Verdünnte Säuren: Austenitische Stähle mit hohem Molybdängehalt wie 317L sind oft ausreichend.

- Stark ätzende Gemische: **Superaustenitische Stähle (254SMO)** sind eine gängige Lösung für extreme chemische Umgebungen.

3. Hochtemperaturumgebungen (mit Chloriden)

- Jedes System, das bei Temperaturen über $60^\circ\text{C}$ ($140^\circ\text{F}$) betrieben wird, muss **Spannungsrisskorrosion (SCC)** berücksichtigen.

- Lösung: **Duplex-Stähle (2205)** sind gegenüber herkömmlichen austenitischen Güten vorzuziehen, da ihre Struktur von Natur aus eine weitaus höhere Beständigkeit gegen Spannungsrisskorrosion aufweist.

Abschließende Erkenntnis

Die Auswahl des richtigen Edelstahls ist ein Prozess, bei dem die chemische Abwehrkraft des Materials auf die spezifischen Angriffe der Umgebung abgestimmt wird.

- Identifizieren Sie die Bedrohung: Handelt es sich in erster Linie um Chlorid (Lochfraß), hohe Hitze (SCC) oder starke Säure (allgemeine Korrosion)?

- Überprüfen Sie die PREN: Streben Sie an PREN 32+ für wirklich raue Umgebungen.

- Kraft und Widerstand ausbalancieren: Wenn eine hohe mechanische Festigkeit erforderlich ist, sind **Duplex**-Sorten oft die effektivste Lösung.

Geben Sie sich nicht mit der billigsten oder gängigsten Qualität zufrieden. Ein paar Euro mehr für hochwertigeren Edelstahl sparen Ihnen im Laufe der Lebensdauer Ihrer kritischen Infrastruktur Hunderttausende an Reparatur-, Austausch- und Ausfallkosten.